我们的MOSFET质量专家Tim Crispin认为如今的质量就意味着如何让失效率达到ppb等级的范围,并努力实现零事故。

我们为Nexperia的品质保证而自豪。我们通过了汽车级认证,符合所有相关标准,并且像其他半导体供应商一样持续追求零缺陷。我们始终如此是因为我们知道客户需要零缺陷。然而,行业标准已经远远超出原来足以被认定为是高质量供应商的标准。

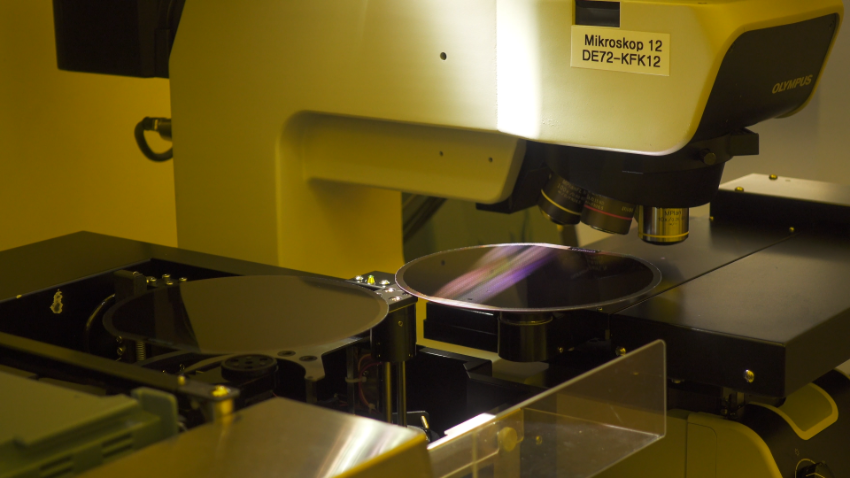

纵观整个产品组合,我们目前的质量水平低于1 ppm失效率,某些产品线低至1 ppb(十亿分之一)。要在这种质量性能上再做改善,传统的质量方法难以奏效。需要以全新的方式来检查质量。

质量与事故相关。

自然而然地,我们始终专注于努力提高质量。试图每一次在客户端发生问题前就消除它。但事实上,零缺陷目标概念已经过时。以当前的质量水平,一旦一个制造批次有两个或以上的缺陷产品,客户就会非常担心发生质量事故。因此,我们的目标是实现零事故。

质量与人相关。

我们的一位客户调查发现,超过一半的事故可以追溯到某人及他们所犯的一系列错误或做出的决定。质量是人的问题。这不是一个花钱就能解决的问题。如果将流程自动化,这只是将质量问题从流程工作人员转移到设备维护人员。归根结底还是人的原因,任何推动质量进一步提升所做的努力都需要人为驱动。

质量与管理相关。

所以大多数质量事故都会回到人身上。但你们可以问问自己,导致事故的错误背后有什么个人情况?也许这个人的决定在当时是合理的,因为他们没有掌握所需的全部信息。也许错误源于他们超负荷或分心了,不能全神贯注地处理任务。

因此,减少事故主要靠管理:让人们有时间真正了解工艺和所使用的设备,并确保他们不会在承受过多压力的情况下工作。

例如,我们在位于曼彻斯特的工厂引入了新措施,重点关注员工负荷来跟踪质量绩效,比如加班时间和需要工艺工程师干预的工作量。我们还在工作时间表上安排了更多时间,让工程师分享自己的经验。工厂往往有预防事故的知识,但是只有每个人都了解,关键时刻这些知识才会派上用场。传统的知识库发挥不了作用,让人们有时间交流和培训才能发挥作用。

质量是积极主动

质量事故的根本原因几乎都能追踪到,以便确保以后不会再发生。然而,事故已经发生了。我们首先要阻止事故发生。这需要一个新的思维模式,尤其是在半导体制造工艺中做改变的自由度有限时。所以需要突破思维定势。

我们采用的其中一种方法是个人单独或在头脑风暴会话中创建场景,问问自己哪些情况可能导致这一场景。另一种方法是让工厂不同区域的人员访问其他人的工作场所,看看他们发现的潜在问题以及我们如何解决这些问题。很多问题事后看起来都很明显,但在日常工作的高压下,却被忽视了。有时需要一个全新的外部视角。

质量就是方便客户

从根本上说,Nexperia的质量方针是让我们的产品尽可能易于客户使用。当然,消除事故是其中一种方法。但我们的客户也在通过加速自己的工艺流程不断寻求降低成本——例如在更快速度和更高温度下进行回流焊。

这会给他们使用的元件带来更大压力。Nexperia超越现有产品和质量规格,使产品尽可能坚固耐用,我们为此深感自豪。我们竭尽所能预先为客户解决问题。例如,我们提供单个元件,但客户需要把元件安装在线路板上使用。因此,除了标准产品测试和评估之外,我们还会将产品放在客户使用的线路板上进行评估,从而先于客户,预先考虑了任何可能发生的问题并加以解决。

质量成就业绩

让高品质成为提升业绩的主要动力之一,这样才能确保Nexperia的持续成功。