汽车行业正处于技术革命的风口浪尖上。现代汽车电气化和互联水平的进一步发展,标志着汽车行业向更加智能、可具持续性的移动解决方案的重大转变。

这一势不可挡的浪潮为汽车的设计和制造方式带来了巨大影响。2025年,随着汽车逐渐从依赖于机械系统转变为“装上车轮的电脑”(Computers on Wheels),预计制造一辆典型的高档车,35%的物料清单将由电子元件和软件构成。

行车循环也将随之改变。未来的电动汽车将对共享交通的兴起起到关键作用,同时,叫车服务和共享汽车将提供更加灵活的出行选择。这一趋势将导致更短但更规律的行程,而长时间运行对可靠性提出了更高的要求。

电子元件的可靠性

汽车工程师面临的挑战在于,如何设计能够在恶劣的新工作环境下工作的电子系统和元件。一级供应商越来越倾向于引入更严格的压力测试资格,确保半导体封装的性能和可靠性。此前,AEC-Q101是分立式电子元件压力测试驱动要求和条件的黄金标准。如今,汽车供应商也在实施诸如板级可靠性(BLR)等测试,评估焊接至印刷电路板上的半导体封装的稳健性。

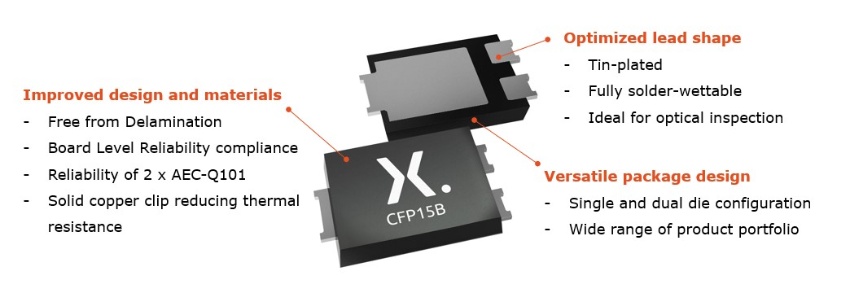

但是,对于半导体供应商而言,这一全新水平的稳健性要求有什么样的意义?Nexperia的CFP15B夹片粘合FlatPower封装刚刚通过一级供应商的BLR测试。这意味着在非常恶劣的工作条件下,该封装也能够发挥出色的耐受性并可延长运行时间。

在这一特定情况下,CFP15B进行了能否用于发动机控制单元的评估。经BLR验证证实,CFP15B的可靠性性能水平超过AEC-Q101预期性能的两倍。同时,经结合温度循环和间歇运行寿命测试的功率温度循环鉴定,该设备可达到2600次循环。

设计创新与高质量材料

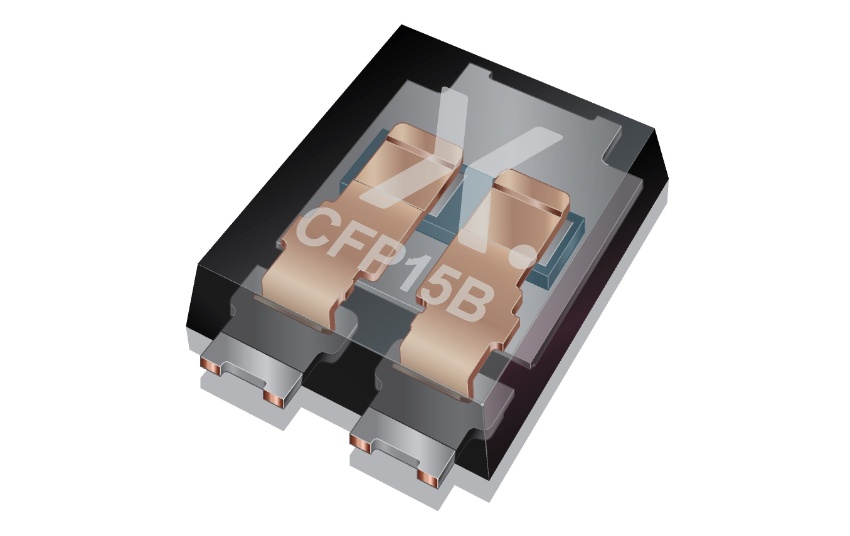

这些性能特征是通过设计创新和使用超高质量的材料实现的。CFP15B利用实心铜夹片降低热阻,改善PCB的热传递,使得PCB设计更加小巧。相比DPAK和SMx封装,该紧凑型超薄器件体积缩小60%,但热性能丝毫不减。更小的尺寸可节省大量空间,为汽车设计工程师带来更大的设计灵活性。

它还在引脚、芯片和夹片周围等区域实现零分层,能够防止进水,从而提高性能的可靠性。此外,CFP15B对引脚间距进行优化,确保PCB上的焊点均匀分布,尽可能地发挥自动光学检测(AOI)的灵活性。

器件封装可用于不同的功率二极管技术,例如Nexperia的肖特基或恢复整流器,但也可以扩展到锗化硅功率二极管或双极性晶体管。这显著促进了产品的多样性,涵盖单/双配置和3-20 A范围,简化电路板设计。

电子元件可靠性的未来

由此可见,汽车行业的转型正推动供应链发生巨大变化。未来的电动互联汽车将越来越倾向于应用电力电子技术,不仅仅用于主推进电机控制和电池管理系统,还用于传感器、网络、通信系统和卫星导航。在许多情况下,对稳健性和大功率封装的高度需求将会促使质量水平远超现有标准(如AEC-Q101)。

Nexperia蓄势待发,随时助力汽车行业开启激动人心的数字化转型之旅。我们可提供经过验证且面向未来的封装,兼具坚固耐用、节省空间、功能多样等诸多优势,是高可靠性应用的不二之选。通过整合以少数优质供应商为主的供应链,我们将为一级供应商提供机会,帮助他们尽可能提高运营效率。

总之,Nexperia作为值得信赖的可靠合作伙伴,将助力汽车企业迈向一个电气化程度和互联水平更高的未来。